Доработка гбц ваз 2109 8 клапанов

В ремонт поступил автомобиль 2109 (инжектор), 1500 кубов объем, 8 клапанник. После пробега 100 ткм на газовом топливе, упала компрессия во 2 цилиндре (4 атм). Диагностика указала на прогар клапана. Владелец автомобиля решил сделать ремонт головки блока цилиндров (ГБЦ) и установить тюнинговый распредвал DynaCAMS RS, производства ОКБ Двигатель (Уфа). Изготовитель распредвалов предлагает в серийные головки без доработок максимально RS54 распредвал, с подъемом 10,6 мм. Однако, наш опыт в постройке таких головок дал возможность предложить автовладельцу распредвал 2110-RS58 с подъемом 11 мм. На автомобиле уже стояла ГП 4,1 а характеристики уфимских распредвалов дали основания полагать, что автомобиль не потеряет тягу на низах. Комплексную доработку ГБЦ делать не стали, т.к. автовладелец на будущее ориентируется на установку 16 клапанной головки, да и бюджет был ограничен, но кое-какие доработки всё же были выполнены, подробнее расскажем далее.

ГБЦ была снята. Обнаружилось, что прокладка ГБЦ начала терять герметичность между 2 и 3 цилиндром – под прокладкой уже начали «ходить» газы, за 100 ткм головку немного «повело» в средней части – обычная картина для ВАЗовского 8 клапанника. Исправляется фрезеровкой плоскости головки. Нашлась и причина падения компрессии – тарелка выпускного клапана 2 цилиндра треснула.

Направляющие втулки выпускных клапанов имели критический износ. Выпускные клапана сильно люфтят во втулках. Кроме того, на прогоревшем клапане от направляющей втулки откололся посадочный поясок с маслосъемным колпачком. Все маслосъемные колпачки были задубевшими, а износ стержней клапанов – существенный.

В качестве доработки головки были увеличены внутренние диаметры сёдел. На практике это сродни установке увеличенных клапанов. Расточка седел позволяет увеличить пропускную способность седел, без дорогостоящей замены седел под большие клапана, при том, что размеры тарелок клапанов остаются серийными. Каналы головки остались серийные (без доработки).

Дополнительно была проведена работа по изменению схемы смазки толкателей клапанов. На серийной головке 21083 толкатели смазываются маслом из ванны (без давления). Нами разработан способ смазки толкателей маслом под давлением. На практике это выражается в значительном снижении механических шумов от ГБЦ, мотор работает спокойнее и тише, как с гидротолкателями. Заметно снижается акустический шум в салоне автомобиля. Механический шум от толкателей обусловлен постепенным износом колодцев толкателей и самих «стаканчиков» – на больших пробегах такие шумы неустранимы в принципе – выход только один – менять головку, т.к. ремонт колодцев на практике трудноосуществим (высокая стоимость). Подвод масла под давлением в колодцы снижает износ стаканчиков и колодцев, а так же кулачков распредвала, т.к. они получают дополнительную смазку. Масло под давлением создает дополнительную «подушку» в паре трения «колодец-толкатель», выбирает зазоры, тем самым обеспечивая безударную работу толкателя. Разумеется, двигатель оснащен неплоскими RS-шайбами (дорабатываются из серийных регулировочных шайб). Подача масла под давлением в колодцы толкателей является нашим ноу-хау, успешно освоена и применяется на двигателях Оки, 21102111. Разработанная в K-POWER комплексная система (смазка толкателя маслом под давлением и неплоские RS-шайбы (по патенту ОКБ Двигатель)) позволяет подготавливать мотор, работающий более тише и спокойнее, даже относительно серийного нового двигателя.

Отдельно хотелось бы сказать несколько слов о комплектующих. Специально для данной ГБЦ нами были заказаны из Москвы направляющие клапанов Kolbenshmidt (Германия) и маслосъемные колпачки Goetze (Германия). Чугунные направляющие Kolbenshmidt являются наиболее качественными и ресурсными из всех чугунных втулок, доступных на рынке. По сравнению с ними ВАЗовские или SM-овские направляющие, заполонившие рынок – не более, чем кустарная поделка. Про маслосъемные колпачки Goetze и говорить нечего – признанный эталон качества, в свое время даже ставился на ВАЗе на конвейере, пока их не сменили «Резерв»-овские колпачки. Сальник распредвала – Victor Reinz (Германия). Ремни ГРМ и генератора сменили на продукцию PowerGrip и Dayco. А вот натяжной ролик оставили Вологодский, VBF. Качественный ролик купить сложно (нормальный ролик Gates под заказ из Москвы стоит не менее 400-500 руб), большинство роликов, продаваемых в магазинах – с нарушенной геометрией, после установки начинают изнашивать ремень ГРМ. Ззаводские VBF отлично восстанавливаются ремонтной смазкой ХАДО. Хадо-технология действительно работает в самых разнообразных подшипниках, в чем мы уже неоднократно убедились (а вот в КПП применять ХАДО не советуем). После восстановления ролика по Хадо-технологии люфты подшипника исчезают, шумность снижается, а ролик работает лучше и дольше нового. С таким же успехом Хадо-технология ремонта применяется в подшипниках генератора. На данной машине генератор был разобран, задний подшипник отремонтирован по технологии Хадо, а передний заменен на новый. Генератор сразу «утихомирился».

При сборке ГБЦ был установлен распредвал DynaCAMS 2110-RS58 с подъемом впускного клапана 11 мм. Для обеспечения нормальной работы распредвала с таким подъемом в серийной ГБЦ без поломки клапанных пружин, были применены доработанные верхние тарелки пружин. Распредвал был специально заказан с несколько уменьшенной базой кулачков, поскольку сёдла на ГБЦ просели естественным образом, вследствие работы двигателя на газу. Дополнительно были установлены облегченные Т-образные клапана, изготавливаемые K-POWER. Профиль тарелки клапана с выемкой позволяет значительно снизить вес клапана относительно серийных. Комплект таких клапанов позволяет мотору лучше дышать на высоких оборотах, увеличивает мощность и приемистость двигателя. Плоскость ГБЦ была отфрезерована. Степень сжатия несколько повысили, относительно серийного двигателя.

Оказалось, что на автомобиле установлен один из первых вариантов ЭБУ. Блок управления двигателем заменили на пятый Январь, после чего «мозг» перепрошили, с учетом установки тюнингового распредвала. Кроме того, двигатель оснастили фильтром нулевого сопротивления GREEN. Газовое оборудование было демонтировано с автомобиля. Кроме того, на автомобиле стоит прямоточная банка глушителя.

Доработка ГБЦ

При рассмотрении головки блока цилиндров, мы можем увидеть множество недочетов — именно о них и пойдет речь, именно инженеры не дали раскрыть весь потенциал ВАЗовской ГБЦ, возможно ради увеличения ресурса, хотя на практике этого не происходит…

1. Стыковка каналов головки блока цилиндров и коллекторов

Одна из недоработок производителей: неточная стыковка отверстий каналов ГБЦ и коллекторов. Всем нам прекрасно известно, что при возникновении препятствий в потоке воздуха происходят завихрения, многие ошибочно полагают, что нужно полировать коллектор до зеркального блеска, например в впускном коллекторе AUDI 100 стоит так называемая «ёлка» для более тщательной смеси топлива и воздуха. Поэтому нам необходимо избавится от неточностей в месте стыковки деталей, одновременно, необходимо проверить прокладки под коллекторы, чтобы они также не создавали препятствий. Желательно перед началом работ посадить коллекторы на штифты. Это необходимо по той причине, что крепеж коллекторов на автомобилях ВАЗ допускает небольшое смещение плоскостей ГБЦ и коллекторов относительно друг друга, что может привести всю работу к нулевому результату. Находим места на ГБЦ и коллекторах (2 штифта на каждый по краям) для удобного засверливания. В ГБЦ металлические штифты сажаем плотно, коллекторы же должны на них надеваться легко, но без люфтов. Проделайте необходимые отверстия в прокладке. Теперь точное позиционирование коллекторов и ГБЦ обеспечено.Следует учесть то, что если диаметр канала ГБЦ немного больше (1-1,5 мм) диаметра канала впускного коллектора, но их соосность совпадает, то этим можно пренебречь, так как сколько-нибудь значимого сопротивления это не создаст. На выпуске создается аналогичная ситуация, только канал ГБЦ теперь может быть немного меньше канала выпускного коллектора.

2. Впускные и выпускные каналы головки блока цилиндров.

Если внимательно осмотреть впускные/выпускные каналы заводской головки блока цилиндров, то можно заметить приливы литья в районе направляющих втулок клапанов, выступающие в канал втулки и местами ломаная форма узких каналов. Используя шаровые фрезы разных форм и размеров необходимо добиться увеличения проходного сечения каналов, удалить все неровности и выступающие части. Форму канала надо изменить таким образом, чтобы его изгиб был наиболее плавным, но сохранил определенные радиусы кривизны. Внутренняя поверхность впускных каналов оставляется немного шероховатой для лучшей испаряемости бензина с их стенок. Выпускные каналы можно полировать, хотя заметного эффекта это не даст. Поперечное сечение канала не должно быть правильной окружности. Впускной канал имеет форму эллипса с небольшим бочкообразным расширением перед седлом клапана. Остальная часть канала ГБЦ и впускного коллектора плавно сужается по направлению потока.

Проводя увеличение диаметра каналов надо учитывать близлежащие внутренние коммуникации. При неаккуратной работе можно повредить маслоканал или канал рубашки охлаждения. При работе с ГБЦ восьмиклапанных двигателей, которые применяются на переднеприводных ВАЗах, надо быть предельно осторожным. Хотя это не убережет вас при расточке одного впускного канала, в котором маслоканал проходит настолько близко, что его вскрытие неизбежно. К сожалению, даже если канал останется невскрытым, он может быть просто прикрыт тонким слоем алюминия и позже прорвётся под давлением масла работающего двигателя. Лучше устанавливать стальные или алюминиевые втулки после вскрытия канала, либо заваривать канал аргоном.

Вначале определитесь: с коллектора или ГБЦ начинать расточку. При значительном увеличении диаметра каналов работы начинают в деталях с более тонкими стенками, а по их форме и положению затем растачиваются каналы сопрягаемых блоков. В классических двигателях ВАЗ принято начинать расточку с коллектора, потому что каналы ГБЦ имеют достаточный запас толщины для последующего совмещения.

Обратите внимание на части направляющих втулок клапанов, которые выступают в каналы. Они создают заметные помехи потоку, поэтому их стараются укоротить или заострить. Иногда втулки стачивают заподлицо со стенкой канала и, хотя это в лучшей степени оптимизирует его пропускную способность, но такая доработка снижает ресурс направляющих, у которых он и так невелик на форсированных двигателях.

3. Клапаны головки блока цилиндров

Здесь доработки направлены на увеличение пропускной способности и уменьшение веса клапанов. Увеличить пропускную способность можно изменив профиль тарелки, а так же рабочие и дополнительные фаски клапана. При переточке клапанов снимается лишний металл с обеих сторон тарелки клапана. На лицевой стороне делается небольшая выемка, а на тыльной уменьшается радиус перехода стержня в тарелку. Так же делается тоньше тарелка и стержень клапана. Если вы не планируете менять втулки, то снимите лишний металл с ножки клапана от тарелки до направляющей втулки.

Уменьшение диаметра всей ножки потребует замены направляющих втулок с меньшим диаметром отверстия. На 8-клапанных моторах ВАЗ при уменьшении диаметра ножки клапана с 8 до 7 мм можно добиться снижения веса стержня на 23,5%. У 16-клапанных двигателей диаметр стержня изначально составляет 7 мм. Можно поставить титан-алюминиевые клапаны, которые на 40% легче стальных, но они очень хрупкие и дорого стоят. Седла при этом приходится менять на бронзовые, которые более мягкие по сравнению с чугунными, что приводит к уменьшению отскока клапана при закрытии и дополнительно гасит ударные нагрузки.

На 8-клапанных двигателях ВАЗ рабочие фаски делают уже, угол выпускных меняют на 45º, а угол впускных на 30º. В местах перехода тарелки клапана в рабочую фаску нарезают дополнительные фаски, что дает прирост около 5-6%.

Дальнейшая доработка предусматривает замену клапанов на увеличенные модели. Их можно устанавливать без замены седел, так как штатные позволяют несколько увеличить свой внутренний диаметр и диаметр рабочей фаски. Это практикуется на 16-клапанных ГБЦ 2112, на которые устанавливаются облегчённые увеличенные клапаны 32/27 «Аe» ВАЗ 2112 / ВАЗ 2172 Приора 16V.

Также возможна установка увеличенных клапанов, предусматривающая замену седел. При этом вырезаются родные седла и устанавливаются чугунные или бронзовые большего размера. В них нарезаются необходимые фаски и устанавливаются клапаны еще большего размера, чем рассмотренные ранее. Этот способ дороже первого, но наиболее эффективен, а для 8-клапанных ГБЦ автомобилей ВАЗ является единственным решением. Прибавка мощности с такой доработкой достигает 8-10%. В этом случае можно установить облегченные увеличенные клапаны 39/34 «СТК Мотор Спорт» ВАЗ 2108 / 2110 8V.

Данные по клапанам, которые можно устанавливать на двигатели ВАЗ:

- — ВАЗ 2101-2107, 21213 – клапаны от 39/34 до 42/35;

- — ВАЗ 21083/2111 – клапаны от 39/34 до 40/34;

- — ВАЗ 2112 – клапаны от 31/27 до 33/29,

где в числителе указан диаметр тарелок впускных клапанов, а в знаменателе — диаметр выпускных.

Конечно, это не единственное решение, и вы можете подбирать размеры тарелок клапанов самостоятельно, но при этом необходимо учитывать, что для атмосферных двигателей оптимальным соотношением площади выпускного клапана по отношению к впускному — ¾ или примерно 75%. Это наглядно видно из следующих данных:

31/27 — 75.9% 33/29 — 77.2% 39/34 — 76,0% 40/34 — 72.3% 41/35 — 72.9% Если ваш автомобиль оснащен наддувом или впрыском закиси азота, ему необходимо увеличение выпускных клапанов, так как двигатель производит больше отработанных газов. Под такие моторы соотношение клапанов может быть от 90% и более.

4. Пружины клапанов головки блока цилиндров.

Штатные пружины рассчитываются под конкретный двигатель с применением серийного распредвала. Учитывается достаточный запас прочности, рассчитанный на относительно невысокие обороты. В классических двигателях клапаны зависают на оборотах более 7000, на ВАЗ 21083 допускаются большие обороты, а на ВАЗ 2112 плохая работа клапанов вероятна на оборотах 7500-8000 об/мин.

Замена распредвала на более верховой может привести к зависанию клапанов. Наиболее простым способом является увеличение преднатяга штатной пружины, что выполняется подкладыванием под нее шайбы. Усилие на пружине увеличивается, но заметно уменьшается свободный ход.

При установке спортивных распредвалов предъявляются более жесткие требования к усилиям на пружинах. В этом случае требуется большой подъем кулачка и соответствующий ход пружины, поэтому их меняют на более жесткие, которые имеют больший ход сжатия. Хорошим примером могут служить усиленные пружины клапанов PROSPORT ВАЗ 2108 / 2110 8V. Более жесткие пружины заметно увеличивают нагрузки на клапаны, распредвал и тарелки, поэтому такую доработку желательно проводить последней из всех способов повышения порога зависания клапанов.

Еще одним способом является облегчение тарелок клапанных пружин. Их меньшая масса снижает нагрузки на распредвал и детали ГРМ, что особенно важно на повышенных оборотах. Можно перетачивать штатные тарелки, но лучше поставить новые из алюминиевого сплава или титана. Алюминиевые дешевле, но подвержены деформациям в критических режимах работы. Более прочными являются титановые изделия, хотя некоторых автолюбителей сдерживает их цена.

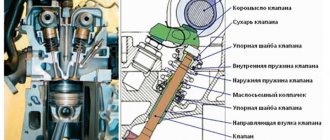

5. Толкатели клапанов головки блока цилиндров

В двигателях ВАЗ 2108 и 2112 кинетическая связь клапанов ГБЦ с распредвалами осуществляется при помощи толкателей. На ГБЦ 2108 они механические с регулировочными шайбами, а на ГБЦ 2112 — гидрокомпенсаторы. Для 16-клапанных двигателей подходят цельные толкатели клапана d-30 мм SPORT ВАЗ 2112/2172/1118 16V. Штатные толкатели имеют некоторые ограничения, поэтому неприемлемы при работе со спортивными распредвалами. В этом случае применяются цельные механические толкатели, имеющие увеличенный диаметр и не требующие регулировочных шайб. Для их установки необходима расточка колодцев серийных толкателей до нужного размера. Клапаны регулируются подбором подпятников нужного размера, что довольно трудоемко.

6. Рычаги привода клапанов головки блока цилиндров

На двигателях ВАЗ классического типа приводом клапанов от распредвала являются рычаги (рокеры). Они удобны и просты в регулировке тепловых зазоров клапанов и допускают применение компактных распредвалов, но имеют излишнюю массивность и допускают некоторое отклонение кинематики движения клапана. Также на ГБЦ «классики» рокер может слететь с посадочного места при сверхвысоких оборотах. В качестве борьбы с этими недостатками рычаги облегчаются, устанавливаются легкосплавные модели и ставятся на более жесткие пружины.

7. Направляющие втулки клапанов головки блока цилиндров

В зависимости от типа двигателя и предполагаемых режимов работы подбирается конструкция и материал направляющих втулок клапанов. Причины, которые могут потребовать доработки или замены штатного оборудования:

- — При использовании клапанов с меньшим диаметром стержня;

- — При сильно выступающей части направляющей втулки в канал ГБЦ;

- — Если форма или размер противоположной части направляющей не удовлетворяют требованиям;

- — При недостаточной теплопроводности направляющей втулки (возможна замена на бронзовые).

Бронза является хорошим теплопроводником, хорошо отводит тепло от клапана и эффективно его рассеивает в ГБЦ, поэтому на высокофорсированных двигателях применение бронзовых направляющих втулок крайне необходимо. Они имеют немного меньший ресурс по сравнению с металлокерамическими изделиями, но все зависит от режимов работы двигателя и их завода-изготовителя.

8. Форма камеры сгорания головки блока цилиндров

При помощи этой доработки можно значительно снизить риск возникновения детонации, улучшить наполнение цилиндра и создать условия, при которых топливная смесь будет лучше распределяться, перемешиваться и возгораться.

Детонация возникает в местах, наиболее удаленных от свечи. Это объясняется тем, что при возгорании смеси давление в камере сгорания резко возрастает и приводит к чрезвычайной компрессии еще не воспламенившейся смеси. Это провоцирует ее самовоспламенение, которое носит взрывной характер и приводит к резкому повышению температуры и давления в цилиндре. Возникает детонация, характеризующаяся металлическими звуками и распространяющаяся по двигателю серией ударных волн детонационных взрывов. Частые возникновения детонации приводят к разрушительным последствиям, поэтому надо принимать меры к их устранению. Для этого максимально сглаживают острые кромки и углы камер сгорания, удаляют погрешности литья и полируют поверхность камер сгорания, что дополнительно прибавляет 5% мощности за счет снижения тепловых потерь.

Для улучшения наполнения цилиндра и создания оптимальных условий для топливной смеси необходимо, прежде всего, обратить внимание на форму камеры сгорания вокруг клапанов. На ВАЗовских 8-клапанных ГБЦ камера сгорания имеет клиновидную форму и клапанная щель «экранирована» ее отвесными стенками. Это приводит к тому, что поток рабочей смеси вынужден преодолевать дополнительные препятствия, что хорошо заметно при установке увеличенных клапанов. Поэтому объем камеры сгорания должен быть расширен вокруг клапана. Так же необходимо доработать сегмент клапанной щели возле свечи зажигания и сделать сопряжение дна и вертикальных стенок камеры сгорания более плавным. Вокруг седел клапанов не должно быть каких-либо ступенек или колодцев, а конусное углубление седла клапана должно быть не более 30º относительно дна камеры сгорания.

ГБЦ ВАЗ 2112 изначально имеет полусферическую камеру сгорания, что минимизирует все необходимые доработки и заключается в ликвидации огрехов серийного производства.

9. Степень сжатия в блоке цилиндров

Степенью сжатия является отношение полного объема цилиндра ко всему объему камеры сгорания. Чем больше сжата топливная смесь перед воспламенением, тем большую работу она совершит впоследствии. Повышая степень сжатия, мы увеличиваем мощность двигателя, но есть и ограничивающие факторы, такие как рост нагрузки на поршневую и риск возникновения детонации. Стандартные литые поршни двигателей ВАЗ допускают степень сжатия до 11:1.

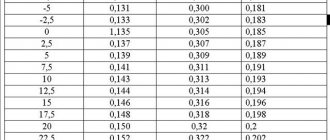

Для двигателей с небольшими фазами ГРМ прибавка мощности относительно степени увеличения степень сжатия хорошо отслеживается по таблице.

Наиболее заметен положительный эффект от роста степени сжатия в двигателях с широкими фазами открытия клапанов. Это происходит оттого, что коэффициент наполнения атмосферных двигателей ВАЗ не превышает 100%, то есть динамическая степень сжатия не превышает статическую степень сжатия Динамическая степень сжатия — объем топливно-воздушной смеси, попавшей в цилиндр, относительно объема камеры сгорания. При использовании широкофазных распредвалов на низких и средних оборотах динамическая степень сжатия ниже статической. Повышение степени сжатия приводит к пропорциональному росту динамической, что положительно влияет на мощность и экономические показатели двигателя. При этом необходимо исключить предпосылки возникновения детонации при максимальном коэффициенте наполнения цилиндра, что достигается повышением октанового числа топлива и изменением состава топливно-воздушной смеси.

С ростом оборотов двигателя длительность цикла сгорания уменьшается, что может привести к неполному сгоранию топлива, а, следовательно, потере мощности. Поэтому повышая степень сжатия мы ускоряем процесс сгорания, что позволяет получить максимальную мощность от двигателя.