Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Процесс и порядок затяжки болтов ГБЦ на ВАЗ 2109

Ремонт ГБЦ нельзя назвать простой процедурой, для которой необходимы определенные навыки и некоторый опыт. Для ремонта нужны специальные инструменты. Как правило, во время этих работ меняется прокладка и регулируется момент затяжки ГБЦ: ВАЗ 2109 в нашем случае. Чтобы регулировка была выполнена правильно, нужно неукоснительно следовать инструкции. При грамотном подходе, вы благополучно проведете регулировку, добившись желаемого результата.

Основная масса сегодняшних авто не нуждаются в подтяжке болтов головки, но на ВАЗ 2109, она требуется хотя бы для прохождения ТО.

Если начала скапливаться влага в тех местах, где соприкасается блок с цилиндрами, то это верный признак того, что требуется неотложная подтяжка болтов. Влага в вышеупомянутых местах это признак утечки смазки. Основные причины затяжки болтов это:

- повреждение ГБЦ из-за перегрева мотора;

Головка блока цилиндров

- утрата герметичности прокладки головки блока цилиндров;

- пройден определенный в инструкции километраж.

Видео.

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Затяжка

Выполнить обратную сборку узла, если четко следовать инструкции по демонтажным работам, особых проблем не составит.

Невероятно важным моментом замены прокладки ГБЦ и всех прочих мероприятий, связанных со снятием головки, является правильная регулировка и затяжка болтов.

Подтяжка болтов выполняется строго динамометрическим ключом, который позволит контролировать момент натяжения.

Вот несколько рекомендаций по использованию этого специализированного ключа и проверке текущего состояния натяжения:

- Установите держатель в нулевом положении. Это будет говорить о том, что сейчас данные ключа равны моменту исходной позиции;

- Посмотрите на показатели динамометрического инструмента при начале затяжки болтов;

- Вращайте держатель, следите за показателями;

- Если момент не меняется, то крепеж может поддаваться растяжению, что является нормальным явлением. Именно так должно происходить;

- Если момент быстро увеличивается, следует достичь движения болта. То есть растяжение держателя малое, нужно стабилизировать.

Золотые правила затяжки

Чтобы правильно осуществить обратную сборку головки блока цилиндров, вам нужно придерживаться золотых правил:

- Строго ориентируйтесь на данные по моменту затяжки, соответствующие автомобилю ВАЗ 2109;

- Регулировку выполняйте только с помощью динамометрического ключа. Другие инструменты получить нужный результат не позволяют;

- Для установки ГБЦ используйте только исправные болты, которые соответствуют требованиям вашего двигателя, установленного на ВАЗ 2109;

- Перед работой убедитесь, что держатели находятся в исправном состоянии.

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

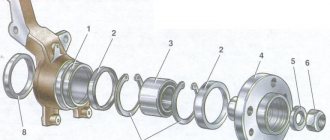

Устанавливаем шатунно-поршневую группу

Шатунно-поршневую группу (ШПГ) необходимо устанавливать в сборе. Запрессовывать поршневой палец в головку шатуна без специальных инструментов не рекомендуется. Эту процедуру лучше доверить профессионалам.

Для установки ШПГ нужна стальная оправка в форме кольца. Высота кольца — 2-3 см, диаметр отверстия — чуть больше диаметра цилиндра. Монтировать поршни нужно таким образом, чтобы стрелка на их днище (части, примыкающей к клапанам) была повернута в сторону маслонасоса. Номер шатуна и поршня должен соответствовать номеру цилиндра. Перед установкой нужно развести замки маслосъемного и компрессионных колец под углом в 120 градусов.

Алгоритм монтажа.

- Переворачиваем блок.

- Протираем сухой тканью стенки цилиндров и шатунные шейки коленвала.

- Тщательно смазываем маслом стенки цилиндров, боковые поверхности поршней и внутреннюю часть оправки.

- Ставим оправку на цилиндр и вставляем через нее поршень в сборе с шатуном. Проталкиваем поршень в цилиндр с помощью круглой деревянной палки (ручки молотка).

- Кладем вкладыш в крышку шатуна, смазываем его маслом.

- Укладываем блок на бок и устанавливаем шатунную крышку таким образом, чтобы номер цилиндра на ней и на шатуне были на одной стороне. Прихватываем крышку гайками.

- Таким же образом монтируем остальные поршни в сборе с шатунами. После этого переворачиваем блок цилиндров вверх тормашками и затягиваем все 8 гаек, крепящих крышки шатунов.

Если у вас нет оправки, ее можно вырезать самому из куска стальной толстостенной трубы.

Процесс сборки двигателя ваз 2108 выглядит следующим образом:

- В первую очередь необходимо установить вкладыши в постели блока цилиндров. Но предварительно необходимо очистить их от нагара и маслоотлажений, используя подходящий металлический пруток. Запрещается использование наждачной бумаги. Очистку ведем только с помощью прутка и периодический промывая все чистым бензином. После того, как постели будут чистыми, устанавливаем вкладыши по меткам сделанным при . На вкладышах имеются стопорные усики, которые должны войти в пазы на постелях. Средний вкладыш будет без проточки. После установки смажьте их чистым моторным маслом.

- Устанавливаем коленчатый вал в блок двигателя на постели.

- Теперь устанавливаем упорные полукольца. Предварительно перед их установкой, сполосните их от пыли в чистом бензине. Если вы посмотрите на полукольцо, то с одной стороны вы увидите канавки. Этими канавками полукольца устанавливаются к щекам коленчатого вала.

- Сталеалюминевое полукольцо белого цвета устанавливается со стороны привода распределительного вала, то есть с передней стороны средней постели коленчатого вала, а темное полукольцо устанавливается с противоположной стороны постели.

- После установки всех полуколец, подкорректируйте их положение таким образом, чтобы их концы были заподлицо с торцами постели и можно приступать к установке вкладышей.

- Сполосните вкладыши чистым бензином, после чего установите их в крышки коренных подшипников в соответствие со сделанными метками при разборке. При установке, усики на вкладыше должны совпасть с пазами крышек. Так же перед тем, как их устанавливать, смажьте вкладыши чистым моторным маслом.

- Теперь, когда все вкладыши установлены на свои места согласно ранее сделанным метками. Смазываем отверстия под болты крепления на крышках, плюс сами болты и их головки моторным маслом. Закручиваем все болты крепления крышек, но не затягиваем их. Затягивать болты необходимо в следующей последовательности: 3 2 4 1 и потом 5 крышки. После затяжки, проверните коленчатый вал несколько раз, он должен свободно вращаться без заеданий.

- После затяжки болтов устанавливаем масляный насос. Замените уплотнительную прокладку масляного насоса, которую перед установкой необходимо смазать любой консистентной смазкой, чтобы она хорошо держалась на блоке цилиндров.

- Таким же образом устанавливаем держатель заднего сальника коленчатого вала. Так же меняем уплотнительную прокладку, которую фиксируем на смазке.

- На следующем этапе ремонтных работ, производим сборку поршней. Согласно сделанным меткам при расборке (в случае если поршневая группа устанавливается старая) раскладываем поршня с шатунами и их пальцы, подготовьте по два новых стопорных кольца пальцев поршней.

- Установите одно стопорное кольцо на место в поршень.

- Далее необходимо нагреть головку шатуна до 240° в печи, после чего зажимаем его в тисках и одеваем на него поршень. В ставьте поршневой палец, запресовав его с помощью подходящей по диаметру оправки. Работы делайте быстро, чтобы головка шатуна не успела остыть иначе поршневой палец не оденется.

- После того, как шатун остынет, смажьте поршень с пальцем чистым моторным маслом, которое заливается через отверстие в бобышке поршня.

- Установите оставшееся стопорное кольцо.

- Далее устанавливаем поршневые кольца. В первую очередь одеваем разжимную пружину маслосъемного кольца.

- Далее устанавливаем компрессионные кольца. Для их установки используется специальное приспособление. В случае его отсутствия, аккуратно разводим концы колец в ручную и одеваем их на поршень.

- Вообще первым необходимо устанавливать маслосъемное кольцо, затем нижнее компрессионное и последним среднее компрессионное кольцо. Если вы посмотрите на компрессионные кольца, то увидите на их поверхности метки — «TOP», «Ваз» или «Верх» и кольцо устанавливается таким образом, чтобы данная метка смотрела вверх. В случае если данные надписи отсутствуют, то кольцо можно установить любым образом.

- Так же немного отличается и нижнее компрессионное кольцо. Прежде всего различие заключается в толщине кольца, плюс с одной из сторон имеются проточки. При этом кольцо устанавливается проточкой вниз.

- После установки колец, проверьте качество их вращения в своих канавках. Кольца должны легко без заеданий вращаться. Перед тем как устанавливать поршень в цилиндр, установите кольца таким образом, чтобы их замки были расположены под углом 120° по отношению друг к другу.

- Теперь приступаем к установке поршня в цилиндр. Поршни устанавливаются согласно сделанным при разборке меткам. Перед установкой, тщательно протрите чистой тряпкой поверхность зеркал цилиндров, саму поверхность поршня. Протрите поверхности чистым моторным маслом. Вставьте в шатун вкладыш согласно сделанным меткам, так чтобы усики вкладыша вошли в проточки в шатуне.

- Одеваем на поршень специальную оправку для сжатия поршневых колец.

- Далее нам необходимо провернуть коленчатый вал таким образом, чтобы устанавливаемый поршень был в нижней мертвой точке.

- При установке поршней, стрелка на его днище с внутренней стороны должна быть направлена вперед двигателя.

- Плотно прижмите оправку к блоку цилиндров и деревянной ручкой молотка, протолкните поршень в цилиндр.

- Далее нам необходимо вставить вкладыш в крышку шатуна и установить саму крышку. Вкладыш вставляем в соответствие со сделанными метками при разборке. Смазываем все чистым моторным маслом.

- Затягиваем две гайки крепления крышки шатуна.

- Устанавливаем оставшиеся поршни.

И на завершающем этапе сборки производим крепление всех навесных элементов, а именно:

- Датчик давления масла.

- Устанавливаем маслоприемник.

- Устанавливаем масляный картер, предварительно заменив уплотнительную прокладку на новую и зафиксировав ее любой консистентной смазкой.

- Установите головку блока цилиндров, шестерню привода распределительного вала и ремень привода с крышкой.

На этом ремонтные работы по произведению завершены.

1. Снимите двигатель с автомобиля ваз 2108, ваз 2109, ваз 21099 (см. «Снятие двигателя»). 2. Установите двигатель на прочные опоры. 3. Аккуратно снимите коробку передач. Следите за тем, чтобы шлицевый конец первичного вала не опирался на лепестки диафрагменной пружины. 4. Снимите сцепление с двигателя (см. «Ремонт сцепления» в разд. 5 «Трансмиссия»). 5. Снимите ремень привода распредвала, натяжной ролик и дистанционную шайбу, установленную под ним (см. «Замена на автомобилях ваз 2108, ваз 2109, ваз 21099 ремня привода распредвала и регулировка натяжения ремня»), (см. «Замена натяжного ролика»). 6. Снимите шестерню распредвала (см. «Замена прокладки головки блока цилиндров»).

7. Отверните четыре болта (три из них также крепят водяной насос) и гайку крепления задней крышки ремня привода распредвала, снимите крышку.

8. Вставьте отвертку между фланцем корпуса водяного насоса и блоком, сдвиньте водяной насос с посадочного места. Снимите водяной насос. 9. Снимите головку с блока цилиндров (см. «Замена прокладки головки блока цилиндров»).

10. Отверните шестнадцать болтов крепления масляного картера и снимите масляный картер вместе с прокладкой.

11. Отверните три болта крепления маслоприемника (под головками болтов установлены пружинные шайбы) и снимите маслоприемник.

12. Отверните болт (под головкой болта установлена пружинная шайба) крепления датчика уровня масла в масляном картере. Выньте датчик уровня масла из блока цилиндров. При необходимости поверните коленвал так, чтобы противовес коленвала не мешал вынуть датчик уровня масла.

13. Поверните коленчатый вал так, чтобы снимаемый поршень был в нижней мертвой точке (НМТ). Отверните две гайки крепления крышки шатуна.

14. Снимите крышку шатуна. Если демонтаж крышки шатуна затруднен, предварительно строньте крышку шатуна несильными ударами молотка. Номер цилиндра на крышке шатуна может быть не виден, в этом случае промаркируйте крышку шатуна номером цилиндра.

15. Протолкните шатун ручкой молотка внутрь цилиндра и осторожно выньте поршень с шатуном из цилиндра. При этом следите за тем, чтобы нижняя головка шатуна не касалась зеркала цилиндра, иначе зеркало можно повредить. Аналогичным образом снимите остальные поршни.

ПРИМЕЧАНИЕ Если предполагается снимать поршень с шатуна, промаркируйте поршень номером цилиндра, чтобы не перепутать поршни при установке. На шатуне так же, как и на крышке, выбит номер цилиндра; если он не виден, промаркируйте шатун.

16. Снимите маховик (см. «Снятие, установка и дефектовка маховика»).

17. Отверните шесть болтов (под головками болтов установлены пружинные шайбы), снимите держатель заднего сальника коленвала и прокладку.

18. Снимите зубчатый шкив с коленвала. Если шпонка в пазу коленвала сидит не плотно, выньте шпонку коленвала, чтобы не потерять.

19. Отверните шесть болтов (под головками болтов установлены пружинные шайбы), снимите масляный насос и прокладку.

20. Отверните по два болта крепления пяти крышек коренных подшипников.

21. Снимите крышки коренных подшипников.

22. Снимите коленвал.

23. Снимите упорные полукольца коленвала на средней опоре.

24. Выньте вкладыши из крышек коренных подшипников и из постелей блока цилиндров. Если не предполагается замена вкладышей, по мере снятия…

25.… промаркируйте на нерабочей стороне вкладыши относительно крышек и постелей коренных подшипников.

26. Если необходимо снять кронштейны генератора 1 и опоры двигателя 2, отверните по три болта их крепления и подводящую трубу водяного насоса, отвернув два болта ее крепления.

27. Снимите поршневые кольца специальным съемником. Если съемника нет, снимите кольца с поршня, аккуратно разведя замки колец.

Сборку двигателя производите следующим образом.

Установите на стенд чистый блок цилиндров и заверните в него отсутствующие шпильки. Установите кронштейн крепления генератора и закрепите его двумя болтами.

Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта устанавливайте новые сальники коленчатого вала.

Рис. 2.21. Установка упорных полуколец коленчатого вала в гнезда среднего коренного подшипника

Установите в 1-е, 2-е, 4-е и 5-е гнезда блока цилиндров вкладыши с канавкой, а в 3-е гнездо блока цилиндров и в крышки коренных подшипников — вкладыши без канавки. Уложите в коренные подшипники коленчатый вал и вставьте в гнездо среднего коренного подшипника упорные полукольца ().

ПРЕДУПРЕЖДЕНИЕ

Полукольца должны быть обращены канавками в сторону упорных поверхностей коленчатого вала (со стороны канавок на поверхность полукольца нанесен антифрикционный слой). С задней стороны от средней опоры коленчатого вала ставится металлокерамическое полукольцо (желтого цвета), а с передней стороны — сталеалюминиевое.

Рис. 2.22. Метки на крышках коренных подшипников. Счет крышек ведется от стороны привода распределительного вала

Установите крышки коренных подшипников в соответствии с метками, которые нанесены на их наружной поверхности (). Крышки разверните таким образом, чтобы метки на каждой из них находились со стороны установки генератора. Затяните болты крепления крышек.

Рис. 2.23. Проверка осевого свободного хода коленчатого вала

Проверьте осевой свободный ход коленчатого вала. Для этого поверните блок цилиндров задней стороной вверх и установите на нее стойку с индикатором так, чтобы ножка индикатора упиралась во фланец коленчатого вала. Перемещая вал вверх и вниз (например, отвертками), замерьте индикатором осевой свободный ход вала (). Он должен быть в пределах 0,06–0,26 мм. Если ход больше, то приведите его в норму, заменив старые полукольца новыми или установив полукольца увеличенной толщины.

Рис. 2.24. Держатель заднего сальника коленчатого вала. Стрелками показаны выступы для центрирования держателя относительно фланца коленчатого вала

Оправкой 67.7853.9571 запрессуйте в держатель () задний сальник коленчатого вала. Наденьте держатель с сальником на оправку 67.7853.9572 и передвиньте его с оправки на фланец коленчатого вала. Установите под держатель прокладку и прикрепите его к блоку цилиндров болтами с пружинными шайбами.

Рис. 2.20. Блокировка маховика фиксатором 67.7820.9526

Установите маховик на коленчатый вал так, чтобы метка (конусообразная лунка) около обода находилась против оси шатунной шейки четвертого цилиндра. Установите шайбу и болты крепления маховика. Заблокируйте маховик фиксатором 67.7820.9526 (см. ) и затяните болты крепления. На болты крепления маховика перед установкой нанесите герметик УГ-6. Для надежного схватывания герметика перед его нанесением обезжирьте болты и резьбовые отверстия в коленчатом валу.

Рис. 2.25. Установка поршня с поршневыми кольцами в цилиндр при помощи монтажной втулки из комплекта А.60604

Подберите поршни к цилиндрам по классу и одной группы по массе и соберите поршни с шатунами, как указано в подразд.«Шатунно-поршневая группа». С помощью втулки из комплекта А.60604 вставьте в цилиндры поршни с шатунами ().

В комплекте имеются втулки нормального и ремонтного размеров поршней. Поэтому необходимо подобрать втулку, пригодную для данного размера устанавливаемого поршня. Можно применять также регулируемую втулку 67.7854.9517.

ПРЕДУПРЕЖДЕНИЕ

Отверстие для пальца на поршне смещено от оси на 1,2 мм, поэтому при установке поршней в цилиндры стрелка на днище поршня должна быть обращена в сторону привода распределительного вала.

Установите вкладыши в шатуны и крышки шатунов. Установите шатуны и крышки на шейки коленчатого вала, затяните шатунные болты. Крышки шатунов необходимо устанавливать так, чтобы номер цилиндра на крышке находился против номера цилиндра на нижней головке шатуна.

Оправкой 67.7853.9580 запрессуйте передний сальник коленчатого вала в крышку масляного насоса. Залейте в масляный насос немного моторного масла и проверните несколько раз его ведущую шестерню. Установите на оправку 67.7853.9580 масляный насос с передним сальником коленчатого вала и поверните ведущую шестерню в такое положение, чтобы ее можно было надеть на шейку коленчатого вала. Передвиньте насос с оправки на вал, установите под насос прокладку и прикрепите его к блоку цилиндров.

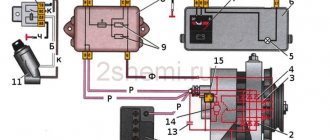

Для правильной установки насоса в его корпус запрессованы два направляющих штифта (), которые должны входить в соответствующие отверстия блока цилиндров.

Рис. 2.19. Снятие масляного насоса: 1 – масляный насос; 2 – прокладка масляного насоса; 3 – приемник масляного насоса; 4 – прокладка картера; 5 – картер

Вставьте в отверстие масляного насоса маслоприемник с уплотнительным кольцом, прикрепите его к масляному насосу и к крышке второго коренного подшипника коленчатого вала (см. ).

Установите масляный картер 5 с прокладкой 4 и закрепите его.

Смажьте моторным маслом уплотнительное кольцо масляного фильтра и установите масляный фильтр, вручную привернув его к штуцеру на блоке цилиндров.

Рис. 2.27. Втулки для центрирования головки на блоке цилиндров

Рис. 2.28. Порядок затягивания болтов головки цилиндров

Вставьте в блок цилиндров две центрирующие втулки () и установите по ним прокладку головки цилиндров. У правильно установленной прокладки отверстие для прохода масла (окантовано медной лентой) должно находиться в зоне 5-го болта крепления головки цилиндров (номер болта см. ).

ПРЕДУПРЕЖДЕНИЕ

При сборке двигателя необходимо всегда устанавливать новую прокладку под головку цилиндров. Использование бывшей в употреблении прокладки не допускается.

Перед установкой прокладки необходимо удалить масло с сопрягаемых поверхностей блока и головки цилиндров. Прокладка должна быть чистой и сухой. Попадание масла на поверхность прокладки не допускается.

Поверните коленчатый вал так, чтобы поршни находились в средней части цилиндров.

Установите по центрирующим втулкам головку цилиндров, собранную в соответствии с указаниями подразд. «Головка цилиндров». Затяните болты крепления головки цилиндров в определенной последовательности (). Чтобы обеспечить надежное уплотнение и исключить подтяжку болтов при техническом обслуживании автомобиля, болты крепления головки цилиндров затягивайте в четыре приема:

1 прием — затяните болты моментом 20 Н·м (2 кгс·м);

2 прием — затяните болты моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3 прием — доверните болты на 90°;

Рис. 2.65. Болт крепления головки цилиндров

ПРЕДУПРЕЖДЕНИЕ

Болты крепления головки цилиндров допускается повторно применять только в том случае, если они вытянулись до длины L не более 135,5 мм (см. ). Если длина болта больше, то замените его новым.

Перед сборкой двигателя заблаговременно смажьте резьбу и головки болтов, окунув их в моторное масло. Затем дайте стечь излишкам масла, выдержав болты не менее 30 мин.

4 прием — снова доверните все болты на 90°.

Вставьте в гнездо блока цилиндров насос охлаждающей жидкости с прокладкой. Установите заднюю крышку зубчатого ремня и прикрепите ее вместе с крышкой насоса к блоку цилиндров. Дополнительно прикрепите крышку болтом к блоку цилиндров и гайкой к шпильке на головке цилиндров.

ПРЕДУПРЕЖДЕНИЕ

Перед установкой насоса охлаждающей жидкости убедитесь в надежности соединения шкива насоса с валиком (см. подраздел «Система охлаждения»).

Вложите в гнезда на передних концах коленчатого и распределительного валов сегментные шпонки и установите зубчатые шкивы. Заблокировав шкив распределительного вала от проворачивания, закрепите его болтом с шайбой.

ПРЕДУПРЕЖДЕНИЕ

Запрещается замена болтов крепления маховика на болт крепления шкива распределительного вала и обратно в связи с различным их покрытием. Болты крепления маховика фосфатированные, а болт крепления шкива распределительного вала — оксидированный.

Рис. 2.29. Проверка совпадения установочных меток на шкиве распределительного вала и задней защитной крышке

Приспособлением 67.7811.9509 поверните распределительный вал до совмещения метки на шкиве с установочным усиком на задней крышке зубчатого ремня ().

Рис. 2.30. Проверка совпадения установочных меток на шкиве коленчатого вала и крышке масляного насоса

Доверните коленчатый вал в сторону меньшего угла поворота до совмещения установочной метки на шкиве с меткой на крышке масляного насоса (). Поворачивать коленчатый вал можно ключом за болт, временно завернутый в передний конец коленчатого вала.

ПРЕДУПРЕЖДЕНИЕ

Запрещается проворачивать коленчатый вал при установленной головке цилиндров, а также распределительный вал, если поршни какого-либо из цилиндров находятся в в.м.т. Это приведет к ударам поршней в клапаны и повреждению клапанного и кривошипно-шатунного механизмов.

Установите натяжной ролик с осью (или без оси, если ролик с пластмассовым ободом) и дистанционным кольцом и закрепите его в положении минимального натяжения ремня.

Наденьте зубчатый ремень на шкив коленчатого вала и, натягивая обе ветви ремня, наденьте левую ветвь на шкив насоса охлаждающей жидкости и заведите ее за натяжной ролик. Наденьте ремень на шкив распределительного вала и слегка натяните его натяжным роликом, поворачивая ось ролика против часовой стрелки. При установке ремня избегайте его резких перегибов.

Проверните коленчатый вал на два оборота в направлении вращения и проверьте совпадение установочных меток ( и ). Если метки не совпадают, то ослабьте натяжение ремня, снимите его со шкива распределительного вала, поверните шкив на необходимый угол, наденьте ремень, слегка натяните его натяжным роликом, снова проверните коленчатый вал на два оборота и проверьте совпадение установочных меток.

При совпадении меток отрегулируйте натяжение ремня, как описано в подразд. «Распределительный вал и его привод».

Отрегулируйте зазоры в клапанном механизме, как указано в подразделе «Головка цилиндров». Установите переднюю крышку зубчатого ремня и закрепите ее болтами.

Аккуратно уложите прокладку в паз крышки головки цилиндров по всему периметру. Установите крышку на головку цилиндров, наденьте резиновые втулки на шпильки и наживите гайки с шайбами. Если втулки имеют следы разрушения, то замените их новыми. Гайки затягивайте равномерно в несколько приемов до упора шайбы в шпильку. Помните, что герметичность крышки зависит от тщательности выполнения всех операций по ее установке.

Заверните в головку цилиндров свечи зажигания и датчики указателя температуры охлаждающей жидкости и контрольной лампы давления масла.

Рис. 2.31. Установка узлов системы охлаждения: 1 – подводящая труба насоса охлаждающей жидкости; 2 – термостат; 3 – отводящий патрубок охлаждающей рубашки

Установите на головке цилиндров отводящий патрубок 3 () рубашки охлаждения с прокладкой и закрепите его двумя гайками. Установите прокладку и прикрепите к блоку цилиндров фланец подводящей трубы 1 насоса охлаждающей жидкости. Наденьте на патрубок и подводящую трубу шланги, идущие к термостату, установите термостат 2 и закрепите шланги хомутами.

Установите на головке цилиндров корпус вспомогательных агрегатов с уплотнительным кольцом и закрепите его болтом. При установке корпуса особое внимание обратите на положение уплотнительного кольца в канавке, так как при затяжке гаек возможно его выскакивание из канавки и закусывание между кромками канавки и поверхностью головки цилиндров. Если уплотнительное кольцо имеет следы закусывания, его необходимо заменить на новое.

В соответствии с указаниями главы «Топливный насос» установите теплоизоляционную проставку с прокладками, толкатель и топливный насос .

Рис. 2.32. Установка датчика-распределителя зажигания. Стрелкой показан установочный выступ на корпусе вспомогательных агрегатов

Смажьте моторным маслом и наденьте уплотнительное кольцо на фланец датчика-распределителя зажигания. Прикрепите датчик-распределитель к корпусу вспомогательных агрегатов в таком положении, чтобы средняя риска на фланце датчика-распределителя находилась против установочного выступа на корпусе вспомогательных агрегатов (). Одновременно установите под верхнюю гайку крепления кронштейн проводов высокого напряжения. Валик датчика-распределителя зажигания соединяется с хвостовиком распределительного вала только в одном положении. Поэтому перед установкой поверните валик так, чтобы кулачки муфты валика вошли в пазы хвостовика распределительного вала.

Рис. 2.33. Установка впускной трубы и выпускного коллектора: 1 – выпускной коллектор; 2 – кронштейн подводящей трубы насоса охлаждающей жидкости; 3 – впускная труба; 4 – заборник теплого воздуха

Наденьте на шпильки головки цилиндров прокладки, установите выпускной коллектор 1 () и затяните центральную гайку его крепления. Затем установите впускную трубу 3, заборник 4 теплого воздуха, кронштейн 2 подводящей трубы насоса охлаждающей жидкости и закрепите их гайками.

Установите шланг вытяжной вентиляции картера и закрепите его хомутами на патрубках блока и крышки головки цилиндров. Установите указатель уровня масла.

Рис. 2.13. Снятие генератора: 1 – натяжная планка; 2 – генератор; 3 – кронштейн крепления генератора; 4 – ремень привода генератора; 5 – шкив привода генератора

Наденьте на коленчатый вал шкив привода генератора и закрепите его болтом с шайбой. Установите натяжную планку 1 (см. ) и генератор. Наденьте ремень на шкивы коленчатого вала и генератора и отрегулируйте его натяжение, как указано в подразделе «Генератор».

Установите теплоизолирующий экран карбюратора, проставку и карбюратор. Закрепите его гайками и закройте сверху технологической заглушкой.

ПРЕДУПРЕЖДЕНИЕ

Не допускается крепление (или подтягивание гаек) нагретого карбюратора. Момент затяжки гаек крепления карбюратора см. приложение 1.

Установите шланг подачи бензина от топливного насоса к карбюратору и закрепите его хомутами. Установите шланг вакуумного регулятора датчика-распределителя зажигания, а также шланги подвода и отвода жидкости из системы охлаждения к карбюратору.

Установите на отводящем патрубке головки цилиндров и на подводящей трубе насоса охлаждающей жидкости шланги, идущие к отопителю, и закрепите их хомутами.

Рис. 2.12. Снятие топливного насоса и датчика-распределителя зажигания: 1 – датчик-распределитель зажигания; 2 – кронштейн крепления высоковольтных проводов; 3, 5 – уплотнительные кольца; 4 – корпус вспомогательных агрегатов; 6 – теплоизоляционная проставка; 7 – толкатель; 8 – топливный насос

Подключите провода высокого напряжения к датчику-распределителю зажигания и к свечам зажигания. Закрепите гребенку проводов в кронштейне 2 (см. ).

Залейте масло в двигатель через горловину на крышке головки цилиндров.

просмотров

Сохранить в Facebook Сохранить в Одноклассники Сохранить ВКонтакте

- Как внести обеспечение заявки в Сбербанк АСТ В соответствии с законом, проведение торгов по государственным закупкам должно проводиться…

- Пегас грузия. Грузия. Лучшие цены на туры в Грузию →

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Затяжка

Выполнить обратную сборку узла, если четко следовать инструкции по демонтажным работам, особых проблем не составит.

Невероятно важным моментом замены прокладки ГБЦ и всех прочих мероприятий, связанных со снятием головки, является правильная регулировка и затяжка болтов.

Подтяжка болтов выполняется строго динамометрическим ключом, который позволит контролировать момент натяжения.

Вот несколько рекомендаций по использованию этого специализированного ключа и проверке текущего состояния натяжения:

- Установите держатель в нулевом положении. Это будет говорить о том, что сейчас данные ключа равны моменту исходной позиции;

- Посмотрите на показатели динамометрического инструмента при начале затяжки болтов;

- Вращайте держатель, следите за показателями;

- Если момент не меняется, то крепеж может поддаваться растяжению, что является нормальным явлением. Именно так должно происходить;

- Если момент быстро увеличивается, следует достичь движения болта. То есть растяжение держателя малое, нужно стабилизировать.

Золотые правила затяжки

Чтобы правильно осуществить обратную сборку головки блока цилиндров, вам нужно придерживаться золотых правил:

- Строго ориентируйтесь на данные по моменту затяжки, соответствующие автомобилю ВАЗ 2109;

- Регулировку выполняйте только с помощью динамометрического ключа. Другие инструменты получить нужный результат не позволяют;

- Для установки ГБЦ используйте только исправные болты, которые соответствуют требованиям вашего двигателя, установленного на ВАЗ 2109;

- Перед работой убедитесь, что держатели находятся в исправном состоянии.

Проверка болтов